在NE時代早期文章《新能源汽車熱管理發展趨勢》中,闡述過新能源汽車中集成式熱管理的作用及其升級路徑。總結來看,熱管理的升級可以分為三個階段,即獨立熱管理方案、冷卻液側或冷媒側單獨集成方案、全集成熱管理方案。對應的,熱管理系統實現功能更加豐富,效率得到有效提升,對PTC的依賴降低。

如今,全集成式熱管理已經成為電動汽車的標準配置,即將冷卻液側多通閥與冷媒側閥島實現集成,在打通電池、電機、座艙空調所有水回路的同時,配合熱泵空調充分利用整車余熱,實現模塊化、集成化的同時提升效率,降低能耗。目前全集成方案已經成為各家整車企業宣傳的重點。

在該方案的推動下,整車熱管理可以分為前端散熱模塊、座艙熱管理模塊、動力電池熱管理模塊、電驅動熱管理模塊,彼此通過水路均可以實現余熱交換。部分高階智駕控制器、OBC中也需要提供散熱,通常串聯在電驅熱管理模塊中。

雖然方案思路有所類似,但各企業以及各車型的平臺熱管理方案均有所不同。主要是由兩方面的原因導致的,一個是執行電機類型及數量不同,二是控制架構的差異。

01.

多通道、集成SoC,驅動芯片也在集成

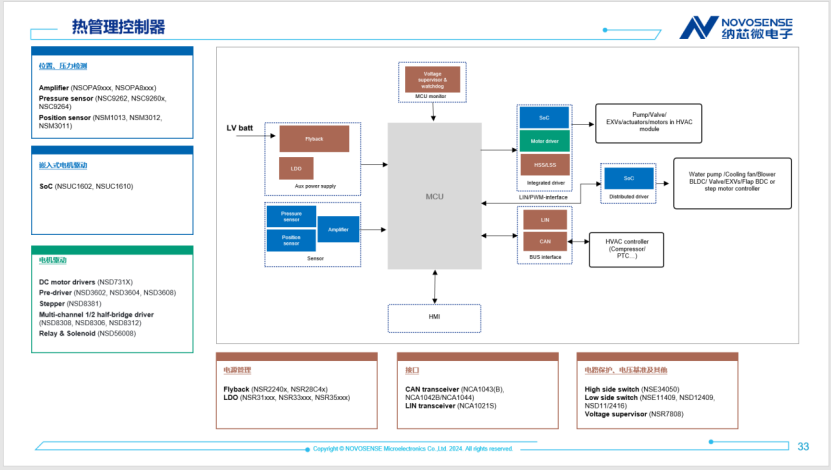

熱管理的執行器部件主要包括多通道水閥(EWV)、電子水泵(EWP)、截止閥(SOV)、電子膨脹閥(EXV)。對應的驅動方式也有所差異。主要包括有刷直流電機(BDC)、無刷直流電機(步進電機和BLDC電機)。

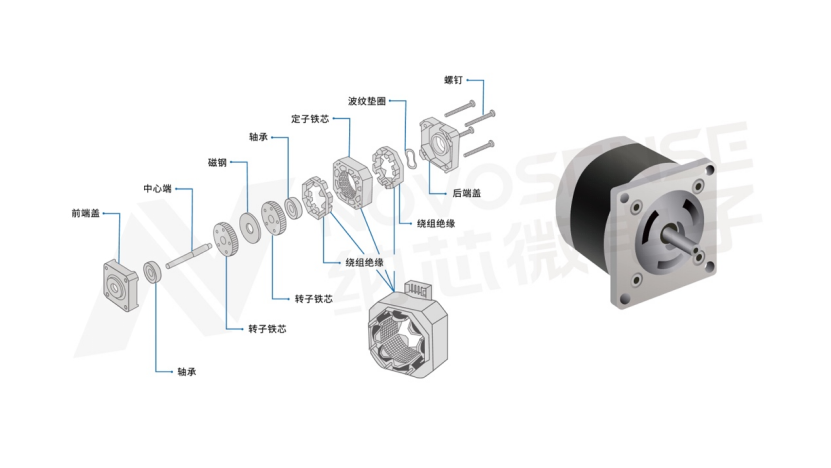

多通道水閥目前主要有兩種驅動方式,電磁式多通閥方案和電機式多通閥方案。當前國內電機式多通閥方案占據絕對主流,即采用旋轉閥芯來實現多通道驅動,電機類型為BDC電機。

多通閥結構圖,圖源:網絡

差異部分來自于通道數量,根據NE時代數據統計,三通/四通閥/五通閥是當前市場的主流,通過多個多通閥組合實現更高的通道數要求。目前僅部分企業直接采用八通閥,典型如特斯拉。

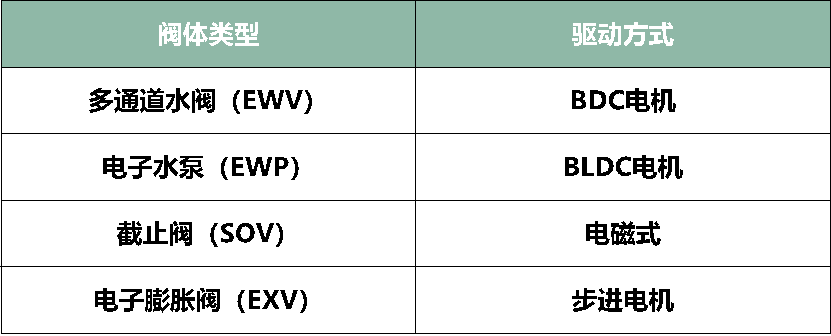

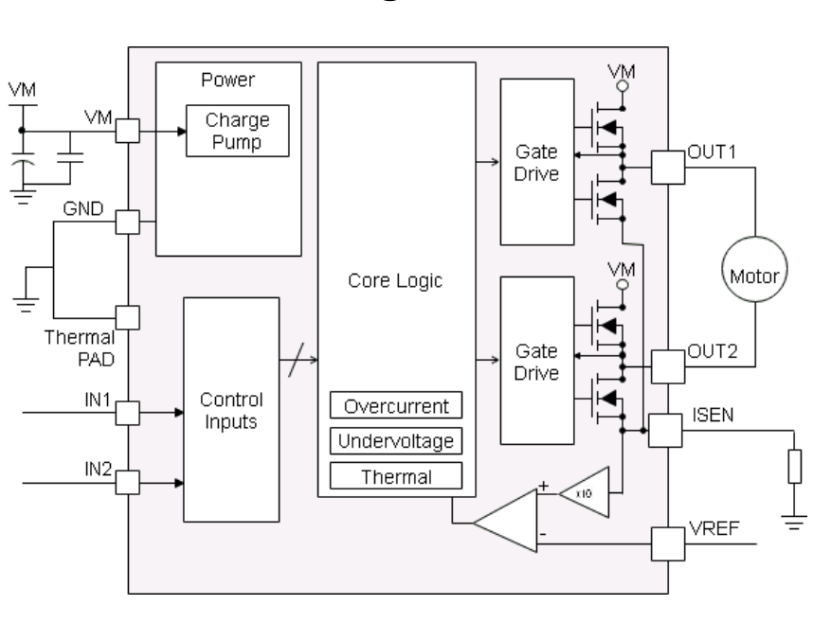

BDC電機驅動電路為典型的H橋驅動,結構比較成熟。在芯片選型時通常只需要考慮電流是否滿足要求。

BDC電機驅動電路,圖源:網絡

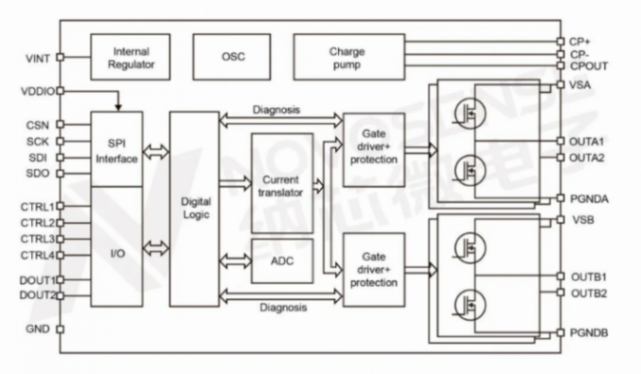

如納芯微NSD731x系列便是面向大電流BDC電機需求的驅動芯片,結構包括一個H橋和電流檢測,故障檢測以及SPI配置功能等,其中NSD7312峰值電流可達3.6A,導通電阻為520m Ohm HS + LS。

納芯微 NSD73 1 2 系列功能框圖,圖源: 納芯微

納芯微 NSD73 1 2 系列功能框圖,圖源: 納芯微

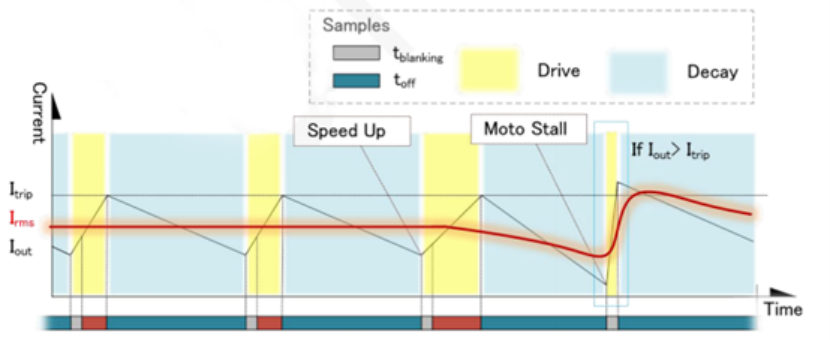

并且NSD7312支持PWM電流調制功能,也就意味著在電機啟動過程中,負載出現較大電容或堵轉時,能夠可有效減小峰值電流,降低由于過大瞬態電流而對系統造成的沖擊。

電流調制與堵轉電流脈沖,圖源:納芯微

在新能源汽車應用中,由于當前主流還是以多個多通閥的組合方案為主,因此驅動芯片選擇上主要體現為集成化方向。即單顆芯片驅動多個多通閥。

目前常見的多通道驅動芯片主要包括6,8,10,12通道的半橋驅動產品。除了可以同時驅動多個多通閥外,多通道集成優勢還在于可以靈活組合驅動部件,比如采用雙通道可以實現BDC電機的驅動,采用四通道可以實現步進電機驅動,采用單獨高邊或者低邊可以實現電磁閥的驅動等等。通道數越多,驅動的部件和驅動的方式選擇也就更多,方案靈活性也更高。但要求驅動芯片能夠單獨控制執行器,避免干擾。

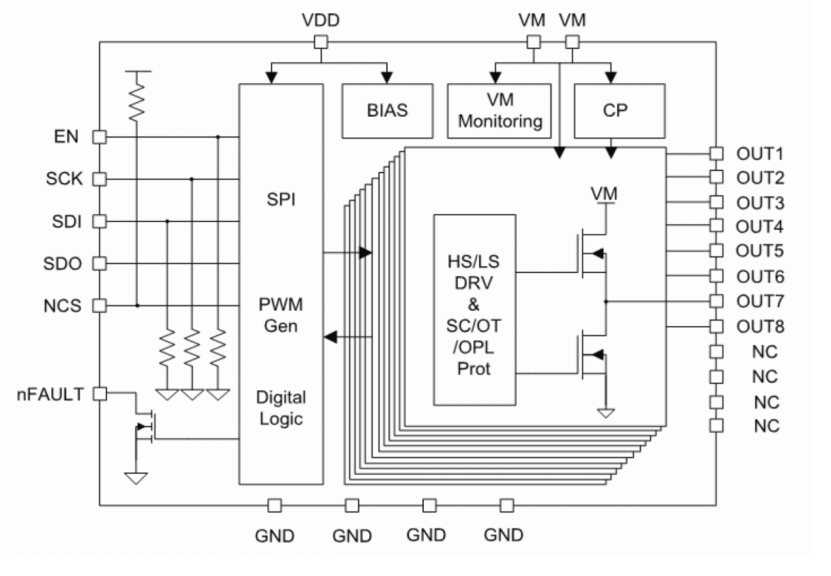

典型的如納芯微NSD8308,其是一款8通道驅動芯片,內部集成了8個半橋,峰值驅動電流為1.3A。可以支持多個電機同時、順序或者并行模式運行,并支持正轉、反轉、慢速衰減和快速衰減操作。此外NSD8308內部還配置有8個PWM發生器,每個PWM發生器提供4種PWM頻率選項,分別為80、100、200、2000Hz和8位分辨率的占空比(1/255,約0.4%),用于負載電流的調制。

納芯微NSD8308功能框圖

電子膨脹閥是用在冷媒回路中,主要有兩種技術類型,電磁式電子膨脹閥和電動式電子膨脹閥。在新能源汽車應用中,當前市場的主流應用是電動式電子膨脹閥。電磁式結構更多的用于截止閥中。

電動式電子膨脹閥的電機技術類型主要有兩種,脈寬式(PWM)驅動和步進電機驅動。在驅動芯片層面,通常兩種驅動可以通用,因此本文更多以步進電機驅動方式來展開。

除了電子膨脹閥外,隨著冷媒側的深度集成,冷媒閥也呈現集成化趨勢。典型的方案是采用冷媒多通閥以替代多個截止閥和單向閥的應用。驅動方式采用一個步進電機,在開發過程中也可以實現與電子膨脹閥共平臺開發。

兩位三通冷媒閥,來源:海力達

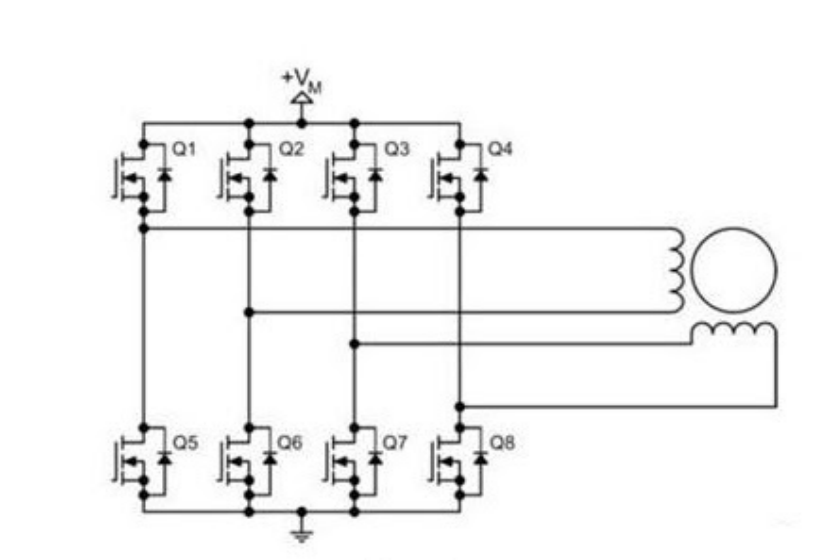

從電路結構上,步進電機驅動與上述BDC電機驅動便存在差異。步進電機驅動需要4路半橋,而BDC僅需要兩路。

步進電機驅動電路,圖源 : 網絡

因此如納芯微NSD8308擁有8通道,因此從通道數量上是可以滿足步進電機驅動的。但步進電機相比BDC電機而言,其精度要求更高,因此通常需要在驅動芯片內集成細分器以提升控制精度。

步進電機結構,圖源:納芯微

如納芯微NSD8381便是一款面向汽車級高精度兩相雙極步進電機專用驅動芯片,內置4個半橋。支持最大1.35A滿量程電流,包括電流斬波調節,最高1/32微步轉換器和多種衰減模式選擇使步進電機平穩運動。

納芯微NSD8381功能框圖

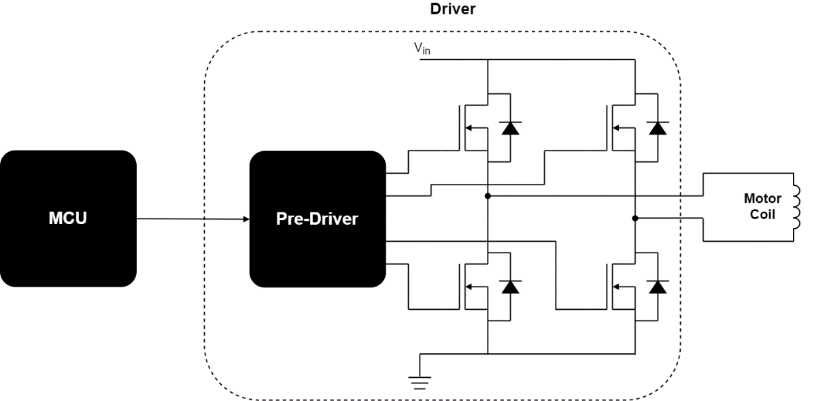

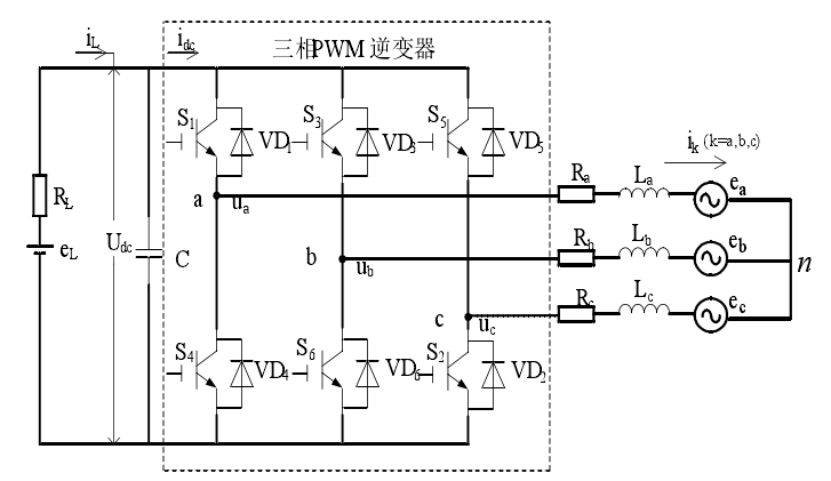

電子水泵目前均采用BLDC驅動,其電路結構為3個半橋驅動。與BDC和步進電機不同,BLDC的難點主要在控制部分。因此BLDC芯片的種類也主要有兩種,一種是單獨的BLDC驅動芯片,另外一種是集成控制BLDC驅動芯片。與上述BDC電機驅動芯片類似,BLDC驅動芯片在選型時更多考慮驅動電機所需的電流能力即可。因此本文重點基于集成控制BLDC驅動芯片來展開。

BLDC電機驅動電路,圖源:網絡

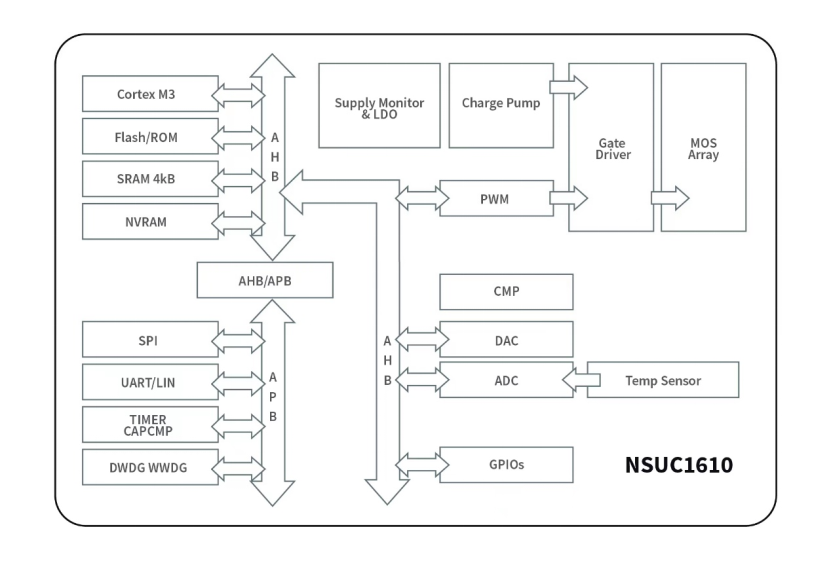

納芯微在2023年初發布了其首款集成式SoC:NSUC1610,即面向該領域來開發。

在集成方式上,NSUC1610采用了內核為Cortex M3的處理器,并且集成了預驅功能。此外還集成了LIN總線物理層、小功率MOS管陣列、DAC以及雙路溫度傳感器,可以由12V直接供電,并支持40V短時過壓承受。

具體配置來看,NSUC1610擁有4個半橋,驅動電流達到1A(500mOhm的Rdson),集成對應的門級驅動和上管驅動所需要的電荷泵電源。擁有4線制LIN總線,接口滿足±40V過反壓耐壓要求。NSUC1610集成的4路半橋,可以精準控制步進電機,最高支持到128微步細分控制。

此外,NSUC1610支持12V的GPIO接口,可以實現PWM控制。雙路溫度傳感器分別為位于功率側做過溫熱關斷和位于低壓側做芯片溫度檢測。滿足最高級車規認證標準,即Grade 0,對應的溫度區間為-40°C-150°C,為此NSUC1610自身的結溫達到175°C。在EMC方面,可以實現CISPR25 class 5標準要求。

納芯微NSUC1610功能框圖

除上述介紹的執行部件外,散熱器部分的風扇電機、主動進氣格柵控制電機,HVAC側的鼓風電機同樣屬于熱管理版塊。在實際應用中,可根據實際的電機類型和位置選擇合適的芯片方案。當前由于域控制器架構的影響,更傾向采用類似NSUC1610控制與驅動集成的方案。

除上述提到的驅動芯片外,在熱管理控制中還包括ADC芯片,負責采集溫度傳感器和液位傳感器的信號。通信方面,主控制器需要的帶寬比較高,通常為CAN通信,主控制器與電機之間則通常LIN或者PWM通信。相比于驅動,通信和傳感器芯片與其他領域復用程度較高,均可按照自己的需求來靈活組合。

02.

控制器方案,E/E架構說了算

另外對熱管理方案影響較大的是整車電子電氣架構方案,主要影響的熱管理的控制方式。

根據控制與驅動位置的不同,大體可以分為三類。一是控制、驅動均布置在域控制器中。二是擁有獨立的熱管理控制器,控制和驅動靈活布置。三是控制布置在域控制器中,驅動布置在本地。

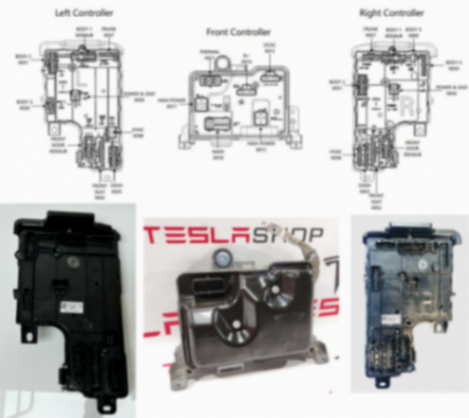

控制、驅動均集成在域控制器中以特斯拉最具代表性。該方案的優點是熱管理控制器數量減少,除馬達驅動IC外,包括電源芯片、通訊芯片、MCU等都可以與域控制器共用,方便開發以及后期OTA。但缺點也很明顯,無法有效擴展至不同平臺的車型中。

對應到芯片需求方面,更傾向驅動芯片本身,而非集成控制的SoC。此外,該方案也更傾向采用多通道驅動芯片,以節省電路板面積。

由于驅動IC集成在域控制器中,與電機之間的連接也會發生改變。域控制器直接采用SPI和IO口(PWM)控制電機,而非常見的LIN協議。因此,如果距離電機較遠的話,會產生電磁干擾問題。

這就要求域控制器布置與電機距離要有所限制,需控制線束長度。以特斯拉為例,為了限制驅動線束的長度,熱管理相關控制分布在三個車身域控制器中。其中閥體相關的驅動IC更多的在前車身域控制器中。鼓風機電機的驅動則集成在左車身域控制器中。以實現負載的就近驅動。

第二種方案是控制器和驅動均在本地布置,熱管理控制為單獨的控制器,目前tier1更支持該方案。

該方案優勢在于熱管理控制器獨立于域控制器之外,可以兼容不同類型的電子電氣架構,能在較短的時間內實現集成式熱管理方案的布置。

第三種是控制集成在域控制中,驅動布置在本地。該方案為目前采用較多的方案,也是變化最為多樣的方案。如比亞迪、蔚來、理想、小鵬等均采用該方案。與上述兩種方案不同的是,該方案只是將熱管理策略控制集成在域控制器中,但驅動獨立,同時不設單獨的熱管理控制器,而是與電機集成在一起。

該方案最大的特點是兼顧了電子電氣架構平臺化的特點同時不失靈活性的優勢。但芯片數量相比兩者會有所增加,同時對芯片的側重性要求也會有所差異。

在驅動芯片選擇方面,第二種方案介于第一種方案和第三種方案之間。主要影響來自于MCU性能的選型,如果選擇性能較強的MCU產品,即意味著控制可以集成在一顆MCU中實現,驅動方案的選擇與第一種方案類似,僅需要單純的確定驅動芯片即可。如果MCU性能不足以覆蓋全部功能,則會采用與第三種方案類似的思路,即在驅動方面選用集成式SoC的方式作為補充。

除此之外,是否采用集成還與芯片的類型有關。如BDC驅動、步進電機驅動更傾向集成在域控制器內,BLDC驅動則更傾向于本地布置,與水泵集成。當然,當下的方案還是更多以本地布置為主。

上文提到的納芯微NSUC1610的主要應用場景便是主要面向本地化控制驅動集成。如電子水閥和電子膨脹閥應用中與閥類實現集成,在主動進氣格柵中與AGS實現集成,在HVAC控制中,與風門電機集成等等。

但NSUC1610的峰值電流為1A,如果所需的驅動電流大于這一數值,則需要重新選型。

針對大電流需求場景,也可以通過集成式SoC加單獨功率器件MOSFET的方式來實現。

據悉納芯微即將發布的NSUC1602便重點面向該方案開發。與NSUC1610類似,NSUC1602同樣采用Cortex M3內核,可以支持包括FOC矢量控制或無感六步換相控制在內的高級別的電機控制算法。同樣集成了電源以及LIN通訊芯片,不同的是,NSUC1602僅集成三相預驅電路,并未集成MOSFET電路。在實際應用中僅需要根據電機功率要求選擇合適的功率器件MOSFET與之搭配即可實現大功率輸出。

03.

未來:技術升級、價值流改變

由于各企業平臺的差異,多樣化的熱管理方案將會長期存在。但熱管理方案將高效率、多功能的趨勢不會改變。

高效率也就意味著對于溫度的控制更加精細,執行速度也更快,同時功能也需更加多樣。對應的溫度傳感器、壓力傳感器的精度和數量也會同步提升。執行速度加快意味著電機的功率也需提升,疊加48V低壓架構的發展趨勢,對于驅動芯片而言,也就意味其耐壓等級也需要提升。

此外,隨著整車OTA的要求逐步提升,熱管理也需要進行具備OTA的能力,這主要體現在控制部分。

對于與域控深度集成的方案,域控制器中所要求的功能安全、信息安全也會影響熱管理相關芯片的選型。

上述更多的是技術層面的影響,更多的要求芯片企業需要及時調整產品方向,加快產品速度,以相應市場的需求。

對于芯片企業而言,除技術本身外還需關注價值流的變化。

在域集中的技術趨勢以及整車企業全棧自研的商業趨勢下,新的供應模式正在被重塑。典型表現為,整車企業直接主導熱管理方案的開發以及芯片方案的選型,而非如以往一樣需完全有Tier1提供。在上述方案介紹中,可以明顯的看出整車主導的熱管理方案更強調與自身電子電氣架構兼容,形式上也更傾向集成化控制方案,這與Tier1主導的方案存在很大的差異。

在這種模式下,整車企業將一定程度決定芯片的選型,甚至是基于自身需求進行一定的定制化芯片方案需求。

這就要求芯片企業需要從此前國產化替代路徑中快速升級改變。首先從微創新做起,即在不改變現有芯片規格、功能的基礎上針對客戶需求進行一些初步的性能升級,以提升客戶產能實力。

長期來看,定制化芯片需求有可能會成為常態。但熱管理相關芯片單價普遍較低,因此對于芯片企業而言,在面對定制化需求時,一方面考驗其自身新產品開發能力,另一方面也對其成本控制提出更加苛刻的要求。

納芯微一直致力于車規半導體芯片的開發,自2022年以來,車規芯片已經累計出貨超過4億顆。在熱管理領域,目前產品已經完成CAN/LIN收發器芯片,多種類型驅動芯片,傳感器、電源以及集成式SoC的等多種芯片類型。豐富的產品分布一方面與廣大客戶保持了良好的合作關系,另一方面也展示了自身的技術研發實力。這也為未來的定制化芯片開發打下了良好的基礎。據悉,納芯微下一步即將推出基于現有方案的微創新產品,逐步向定制化產品進行升級。